HOME > 軽キャンパー > 小型ギャレーType1 製作②

小型ギャレーType1 製作②

FRP樹脂で小型ギャレーキットのFRPシンクを製作

RVボックスを椅子としても利用するとなると、フタが閉まる状態で内部にシンクを製作する必要がありますからスペース的にも厳しいです、フタに直接穴を開けてシンクを付ける方がラクだな~と悩みながら色々と方法を模索していきました。

フタを閉めるため厚い材料は使えない、水タンク上部からボックス上部までのスペースにシンクを設置、水タンクが動かないよう仕切り板を設置、給水ポンプを固定

全ての要件を満たすため、今回はFRP樹脂で小型ギャレーキットのFRPシンクを製作したいと思います。

FRP製作手順としては、〔原型製作〕→〔雌型製作〕→〔製品製作〕という感じになります、ある程度の数量を量産する場合には非常に良い手法なのですが、1つの製品を作るためにこれだけの手間を掛けるのは非常に大変です。

通常は1点物の場合は原型をそのまま使用できる ようにするかと思いますが、原型は樹脂やパテの厚みがでてしまうので製品厚みを1mm位に抑えたい という目標から外れますし見た目も悪いので雌型を作って製品を作っていきます。

FRP樹脂での製作は、木では製作し難いような形状の物が作れたり軽量な製品が作れますから、自作DIY好きの人なら1度はチャレンジしてみたい作業でしょう。 FRP加工が出来るようになると製作の幅が広がりますからね。

しかし難点もあって、FRP作業でガラス繊維が刺さるとチクチクします、 防護服を着て作業しますがどうしても隙間から刺さって痛いです、夏場の作業は熱地獄です、ガラス繊維が舞わないように扉を締めて作業していると気温は40℃オーバー、その上防護服を着ている訳ですから結構苦しいです。

材料代も意外と掛かります、専門業者のように大量購入したら単価は下がるのでしょうけど、趣味で製作する程度だと割高です、ガラス繊維は多めに購入しても保存ができますが、その他の材料は長期保存は難しいのでどうしても少量ずつの購入となってしまいます。

少量生産でも大量生産でも作業工程が同じなら、材料・道具は同じ種類の物が必要となります。

離型ワックス、PVA、ガラスクロス、ガラスマット、ゲルコート、樹脂、硬化剤、パラフィン、 刷毛、ローラー、エア抜きローラー、樹脂パテ、アセトンなど色々と揃える必要がありますので 意外と費用が掛かります。

自分でFRP製作をしてみると、車のFRPバンパーなどが格安でネット販売してあるのを見掛けるとビックリします、余程安くで材料を仕入れないと利益が出ないと感じますね。

FRP製作に関しては FRPボディとその成形法 という本を参考にしています。

独学のため解らない点も多々ありますので、私の作業方法が間違えている可能性もありますから御了承下さい。

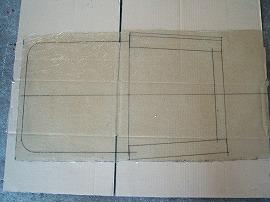

まずは原型を製作する為の材料を作ります。

普通はベニヤ板などを利用するかと思いますが、ベニヤ板だと表面全体をパテ処理しないと 綺麗になりませんし、給排水の穴位置を確認出来ないのでFRP樹脂とガラスマットで 平面の板を作りました。

ガラスの上にFRPを張って製作したので表面はツルツルです。

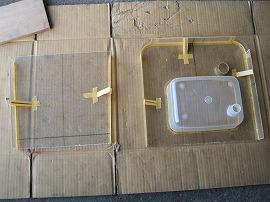

ボックス形状に合わせて切り出したFRPの板を載せてみて シンク深さを確認

シンク形状となる容器を深さに合わせてカットします。

シンクを設置する場所を決めてFRP板に穴あけ

透き通って見えるので給排水の穴あけ部分の確認が簡単。

切り出した部材

排水口部分は漏斗の先端をカットした物です。

切り出した部材をFRP樹脂で張り付けていきますが、シンク部分はポリプロピレンなので しっかり貼り付かないのでチョッと大変です。

左側の材料が水タンクを固定する仕切り板になります。

薄い板を固定するので変形を押さえるために支えを一緒に張り込んだため、原型製作後に原型を実際にボックスに装着して確認する事が難しくなりました、ジャストサイズに仕上がる予定なので確認無しで進めていきます。

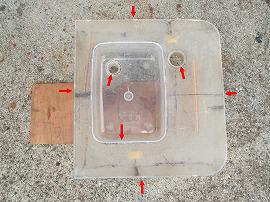

FRP樹脂で張り合わせて形になりましたので完成イメージが分かるかと思います。

FRP板の継ぎ目部分に樹脂パテを塗って角の仕上げを行ないます。

雌型を作るのが面倒という人はこの状態から製品に出来るよう加工していくと良いです。

矢印部分はFRPの張り込みが難しいのでR(アール)をつけて丸みを帯びた感じに 仕上げた方が後々の作業がラクになります。

今回は、RVボックスの角部分のR以上に丸く出来ないので若干のRを付けただけなので FRP張り込みは結構大変そうです。

パテ処理が完了したらプラサフ塗装後磨き上げて表面を仕上げます。

これで原型の完成です。

最終的な製品版よりもフチ部分は長く作ってあります。

長めに作って最後にカットして仕上げないと綺麗に作れないです。

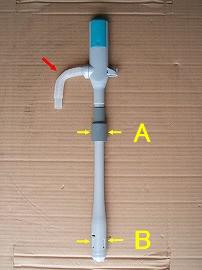

このパイプは何でしょう?

異なるサイズの塩ビパイプを接続する異径ジョイントとして ホームセンターで販売してある部品ですが、これを利用して ポンプを固定できるようにします。

径が大きい方がポンプモーター部の直径より大きい物で 内径がポンプ軸の細い部分の直径に近い物を購入しました。

ジョイント内径の方が2mm程小さかったので穴を広げないといけません、大きなドリルのキリがあればよいのですが高価すぎて購入する気になりませんから自作の加工ドリルを使って内径を広げます、樹脂に穴を空ける程度ならこういうキリでも何とかなります。

ポンプにジョイントを差し込むために分解します。

ネジ止めなどは無くてツメによる勘合ですから壊さないように慎重に分解する必要があります。

配線にハンダ付けしてある端子も外さないと分解できませんでした。

A≧Bとなるようなサイズにしないと固定できるように作れません。

ちなみにシンク側のポンプ取付け部はジョイントパイプにFRPを巻いてパイプを作った物を 取り付けていますのでジャストフィットで固定できる訳です。

ノズル部分も丁度良いサイズにカットします。

ノズルがクネクネ動くのでヒートガンで炙って位置を固定させます。